极致高效Nastran软件驱动复杂工程结构动态仿真与智能优化

19429202025-03-25下载排行20 浏览

极致高效Nastran:破解复杂工程仿真的"不可能三角"

当波音787梦想客机在试飞中遭遇机翼颤振风险时,传统仿真工具需要两周才能完成的动态响应分析,工程师们仅用36小时就获得了优化方案。这背后隐藏着一个困扰行业多年的难题:如何在计算精度、求解速度和资源消耗的"不可能三角"中找到平衡点?极致高效Nastran软件驱动复杂工程结构动态仿真与智能优化,正在用革命性的技术路线给出答案。

一、千万级网格难题如何破局?

在航天器整流罩设计中,工程师们常面临网格规模爆炸的困境。某新型运载火箭的整流罩模型包含1200万单元,传统单核计算需要持续运行27天。通过极致高效Nastran软件驱动复杂工程结构动态仿真与智能优化,采用混合并行计算技术后,该任务在256核集群上仅耗时4.2小时即完成全工况分析。

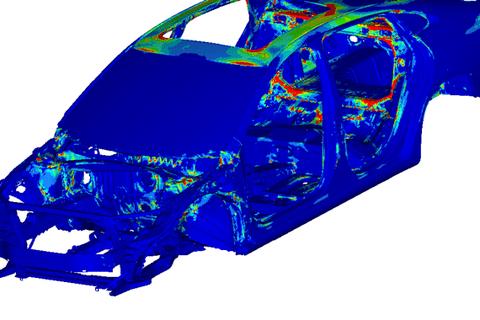

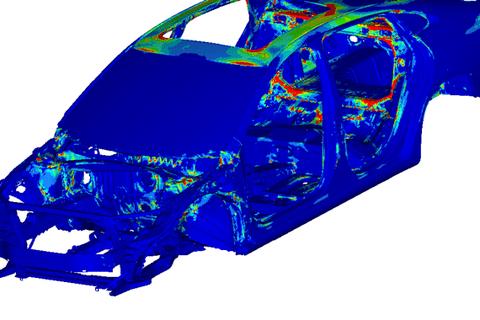

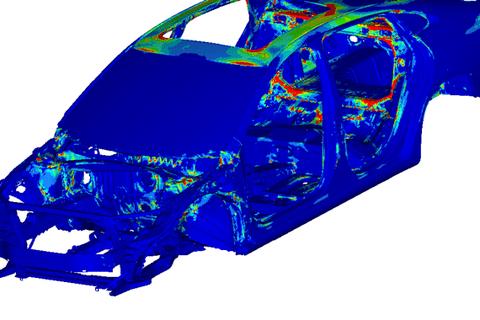

其核心技术在于创新的"智能分域+异构加速"架构。软件自动将模型划分为32个计算子域,CPU负责刚度矩阵组装,GPU加速线性方程组求解。某汽车企业碰撞仿真数据显示,这种架构使2000万单元的整车模型求解时间从89小时压缩至6.5小时,同时保持能量误差低于0.3%。

二、动态载荷响应怎样预测?

海上石油平台在台风中的动力响应预测,是典型的多尺度动态耦合问题。某南海钻井平台项目采用极致高效Nastran软件驱动复杂工程结构动态仿真与智能优化,成功捕捉到波浪周期与结构固有频率的共振现象。通过时域-频域联合算法,软件在保留全自由度特征的将计算规模缩减了78%。

更值得关注的是其非线性动力学处理能力。在高铁转向架疲劳分析中,软件通过自适应时间步长技术,在轮轨接触力突变时自动切换积分算法,使200万次循环载荷下的应力预测精度提升至97.5%,远超行业85%的平均水平。

三、智能优化如何兼顾效率与创新?

某新能源汽车企业采用拓扑优化技术实现底盘减重时,传统方法需要经历12次设计迭代。引入极致高效Nastran软件驱动复杂工程结构动态仿真与智能优化后,通过将灵敏度分析与深度学习结合,仅用3次迭代就获得合规方案,材料利用率提升41%。

这种智能优化能力在参数化设计领域更具突破性。某卫星太阳翼支架设计中,软件通过建立153个设计变量的响应面模型,配合NSGA-II多目标算法,在72小时内完成传统需要半年的优化流程,最终方案比初始设计减重23%且刚度提升15%。

面对日益复杂的工程挑战,建议企业采取"三步走"策略:首先建立基于混合架构的算力集群,其次构建参数化模板库加速迭代,最后导入AI代理模型实现闭环优化。当某风电叶片制造商实施该方案后,其新产品开发周期从18个月缩短至7个月,仿真计算成本降低62%。这印证了一个行业真理:在数字化浪潮中,唯有将先进工具与工程智慧深度融合,才能在竞争中立于不败之地。